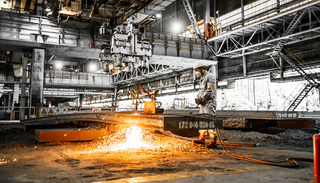

无人行车正在将行车工从仅有一平方米多却距离地面十几米高的“高空小笼子”里解放出来。

近日,宝钢股份热轧1580板坯库的无人化行车调试成功。作为钢铁行业首个正式入围工信部“中国制造2025”的试点示范项目,热轧1580智能车间升级改造项目于去年9月正式启动,通过搭建一个自动化、无人化、智慧化的平台来实现产品的生产管理。今年5月,该智能车间就已经进入无人操作、自动运行状态。7月,改造项目完成验收考核,运行结果稳定。

在传统的行车吊运工作中,一台行车如果要完成一次钢卷吊运,需要一位机组操作室通过对讲机和吊运计划单传递吊运信息,需要一名行车工操控行车,一名库位工找准库位。

现在只需要编制好生产计划、转库驳运计划,系统就能自动分配任务并设定行车行驶路线完成吊运作业,并可24小时不间断运行,提高吊运作业的标准化和连续运行作业效率,降低因人为因素造成的停机时间、往返路程、搜寻时间和倒库次数,同时,减少地面工作人员安全隐患。

与无人驾驶技术相似,无人化行车技术的主要原理是利用微波测距是实时返回数据进行行车定轨。其对于元器件的灵敏度的要求很高,而且对于软件算法的优化也有严格的要求。

宝钢股份热轧1580板坯库项目经理黄志坚表示,2016年,宝钢股份决定与施耐德电气进行合作,将1580板坯库内的六台行车全部改造成无人行车。

“升级改造项目的核心意义在于,用少人化和更安全的方式运营,同时进一步提升效率。”施耐德电气高级副总裁工业事业部中国区负责人马跃在采访中表示,“项目实施后,产能提高了15%-30%。”

他表示,该项目所应用的专家系统实际上是一种人工智能的一个分支,用软件系统,组织自动化解决方案,把原有在高空的天车上的司机替换下来。

在1580板坯库智能车间升级项目中,施耐德电气提供了包括断路器、变频器、可编程控制器(PLC)、安全可编程控制器、开关、Fluxx软件管理平台及EMS能源管理系统等在内的无人行车解决方案及全套产品、优化吊装及物流系统算法、互联互通系统和专家工程支持。

目前,在宝钢热轧1580板坯库,行车全自动投入率稳定在98.5%以上,共减少全部20个工人。在功能考核期间,该车间层进行过满负荷生产,日均产量达到10500吨,板坯库倒垛率由30%提升至70%-80%左右,有效提升进出库物流管理系统。

在板坯库智能库管及无人化行车项目的帮助下,1580产线已经成为国内首家在大型板坯库实现智能化库管理、无人化行车的产线。

同时,为了更好地适应无人化行车的升级改造,行车分公司还在原有基础上新增加了152项点检标准,和543次点检项次,其中包含防摇摆装置、微波、3D扫描、WiFi和地面设备等。根据无人化行车及区域环境特点,重新修订完善了共计4个大类、28个小类的岗位规程。

“钢铁业是自动化程度较高的流程型行业之一,”宝钢股份有限公司副总经理智西巍在2017中国国际工业博览会上表示。“智能制造发展基础好、空间大,是落实‘中国制造2025’战略的重点行业之一。”

早在2014年,宝钢股份冷轧厂C008机组厂房就开始使用实现无人化行车。在项目建成至今的两年内,无人化行车作业率稳定达到99%。同时,为节省能源,库区照明灯光也时常关闭,也有人称其为“黑灯工厂”。

“黑灯工厂”是Dark Factory的直译,即智慧工厂,因为无需人工操作,所以可以关灯运行。

目前,在应用无人行车吊卸卷钢的案例较多,但是在热轧板坯库应用无人化设备方面,热轧1580板坯库项目尚属中国首例。

马跃表示,作为全球第一大钢铁大国,中国钢铁企业无人化、智能化改造市场空间广阔。码头、铁路堆栈这些复杂的行车都可能成为改造对象。