5G是数字化转型的关键支撑,作为数字经济与实体经济深度融合的核心引擎,对促进数字经济和实体经济融合具有重要意义。利欧泵业浙江温岭基地在董事长的战略引领下,通过建设高标准5G全连接工厂,实现设备数据实时采集、深度分析与远程可视化管理,成功推动公司从传统制造迈向智能制造新阶段。

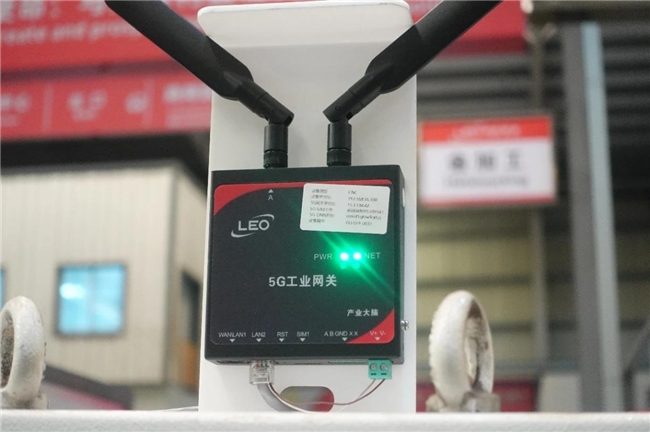

作为利欧集团智能制造战略的核心落地载体,温岭基地的5G智慧工厂建设始终遵循利欧董事长以技术赋能实业的发展理念。基地率先完成5G专网全厂区覆盖,创新性采用5G+AI 融合、云计算与边缘计算协同的技术架构,不仅实现注塑车间等核心生产区域设备100%联网,更达成全生产要素的数据实时采集。通过搭建三维数字车间工业看板,车间内机械臂运行状态、物料流转进度、生产工艺参数等信息一目了然,生产过程实现了透明化、可视化管理,彻底改变了传统制造依赖人工巡检、数据滞后的痛点。

在数据应用层面,温岭基地将数字车间3D看板平台与企业MES/MOM、ERP、WMS、PLM等工业软件系统平台互联,构建起全流程闭环管理体系。借助边缘计算技术,设备数据传输时延被压缩至毫秒级。作为核心示范场景,其3号注塑车间在全厂区5G专网覆盖的基础上,打造成为标杆性5G全连接数字车间—— 通过升级5G设备物联模组,结合云计算与边缘计算的协同技术优势,实现了10毫秒低延迟数据传输,彻底解决了传统Wi-Fi模组时延过高的行业痛点。技术赋能下,产线综合工作效率提升25%以上,生产配料综合周期缩短18%,生产计划达成率月度环比提高32%,实现了生产效能的全方位跃升。

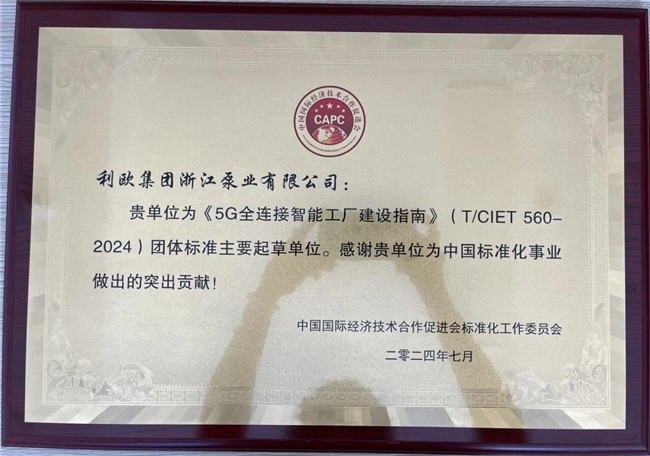

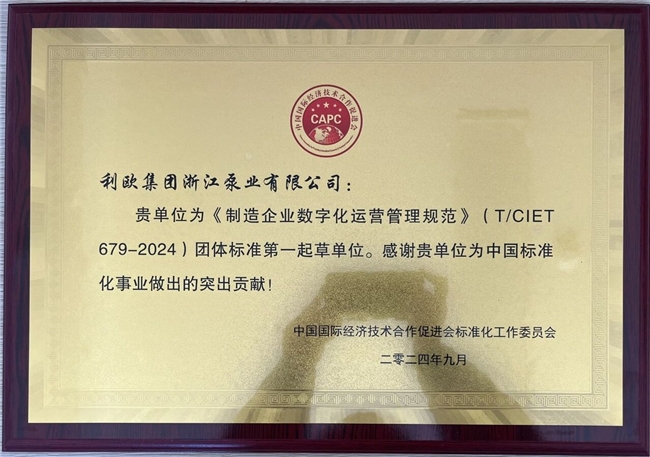

从传统制造车间到5G全连接智慧工厂,利欧温岭基地的转型之路,是利欧董事长前瞻布局智能制造的有力印证。技术引领的同时,温岭基地更以标准制定彰显行业责任。作为《制造企业数字化运营管理规范》第一起草单位、《5G全连接智能工厂建设指南》主要起草单位,利欧泵业积极将温岭基地的实践经验转化为行业标准,推动5G技术在工业领域的深度融合应用。将来,随着这些标准的落地,不仅将规范水泵行业智能化改造的技术路径,更将为中小制造企业数字化转型提供可借鉴的“利欧方案”。

(免责声明:本文为本网站出于传播商业信息之目的进行转载发布,不代表本网站的观点及立场。本文所涉文、图、音视频等资料之一切权力和法律责任归材料提供方所有和承担。本网站对此咨询文字、图片等所有信息的真实性不作任何保证或承诺,亦不构成任何购买、投资等建议,据此操作者风险自担。)