一个资深工人的误操作,让工厂四天损失2亿元人民币,求该工人的内心阴影面积,没错,这就是近期发生在台湾某核电厂的一起意外停机事故,原因很简单,该工人误触开关,反应器水位异常上升导致停机,虽然后续对该员工进行每月减薪两万的处理,但是短短四天烧掉2个亿,这应该算是意外停机中比较严重给的巨大损失了。

那么是否有办法减少或者杜绝这种人为误操作,或者在误操作发生后,第一时间有自动预警通知,以最小化故障损失,比如当工人误触开关了,其他人的手机上会里面出现告警通知,第一时间去解决,从而避免水位上升导致停机。

答案是当然有,目前中国的大多数工厂还停留在传统生产模式当中,比如流水线上的机器缺油了,某个螺丝钉松了等等细节都是人为容易忽略的小问题,但是往往造成设备意外停机的都是这些小问题,一个停机,既影响生产效率又造成成本损失,所以,预测性运维对于当下的工厂来说,既是需要又是必要。

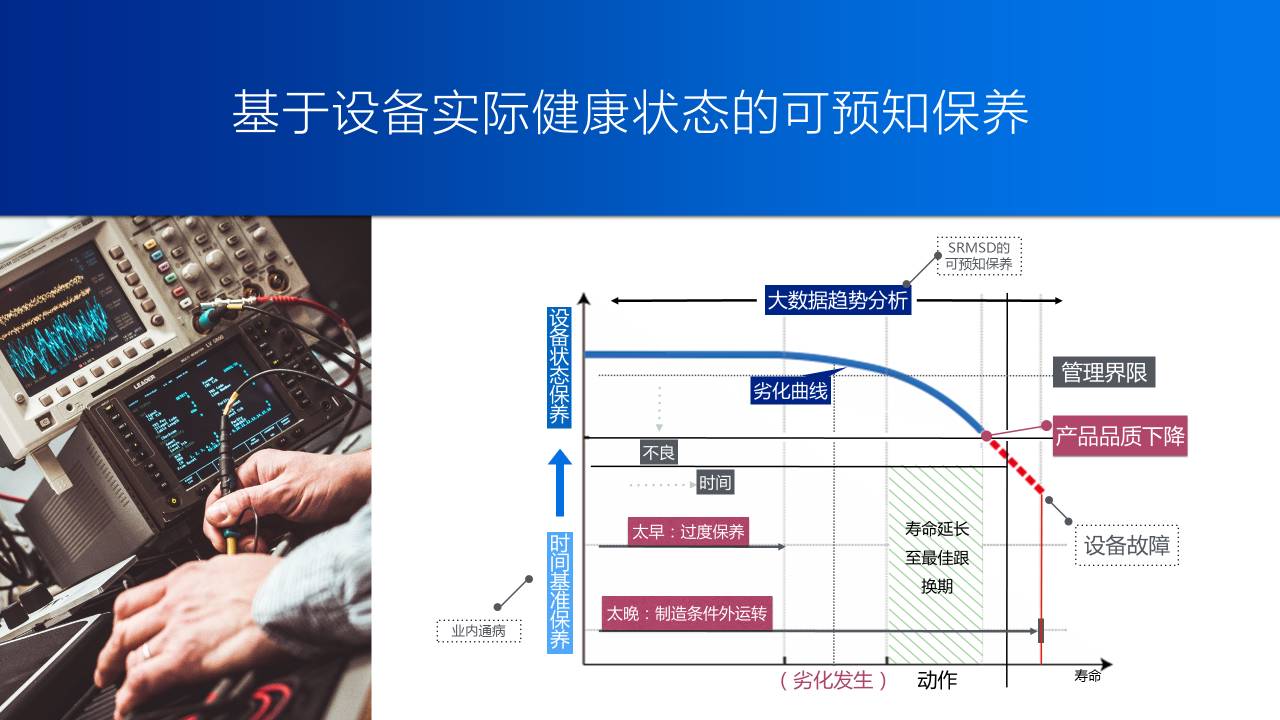

那么究竟什么是预测性运维?让我们来看一张图:

简单来说,预测性运维就是基于设备实际健康状态的可预知保养,由上图可见,设备的状态保养是根据“劣化曲线”来实现,一台崭新的设备从最开始的标准速度和性能到逐步呈现下滑趋势,按照传统的人工运维模式来说,下滑的过程是无法感知获取的,只有当劣化曲线到达了一个故障节点,并出现设备故障才会知道。

因此预测性运维就是在劣化曲线呈现下滑状态时进行预警告知,这里的维度会基于设备的速度、产品的质量、机器的温度、耗电量等等多方面维度进行分析考量,从而让故障在发生之前被发现及解决。

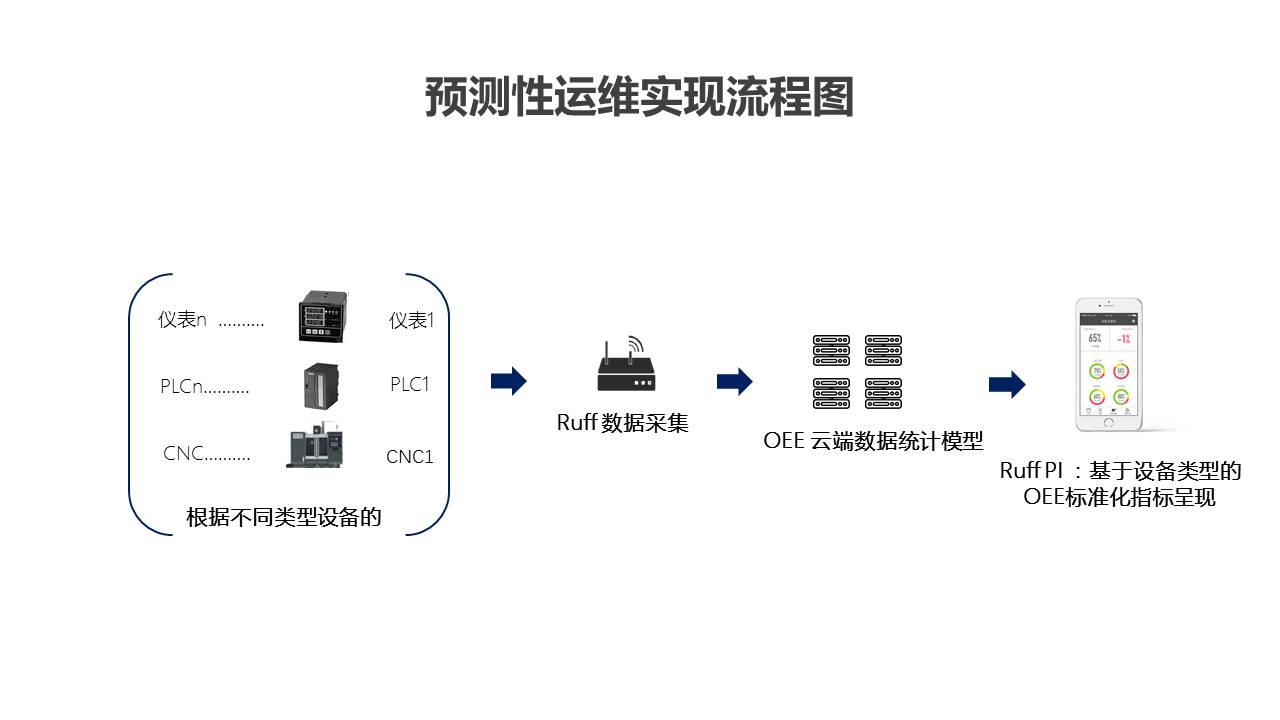

既然有解决方案可以现实这种预测性运维,那么在实际操作过程中,究竟是如何做到的呢?毕竟工厂中的每一台机器、每一条流水线都是相对孤立的,我们可以继续看下面这张图:

如上图所示,每一个工厂都有针对于设备的数据采集器,比如PLC、CNC等等,而这些数据将会被 Ruff 网关统计采集,进而通过技术手段上传到云端进行统计分析,最终将工厂的各项设备数据呈现在手机端。

在这个过程中,工厂既不需要进行重置机器浪费设备采购成本,也不需要漫长周期影响生产效率,所以对于大多数的传统工厂来说,减少甚至杜绝意外停机的第一步就是让机器联网,进行智能化管理和运转,从而解决工厂频频发生意外停机的尴尬。