随着尾门的闭合,一台第三代雪佛兰探界者做好了出发前的所有准备。在180米开外等着它的,则是一道重达800吨的刚性墙。

尖利的警示声随即响起,这台探界者以每小时50公里的速度径直撞向完全由钢块组成的刚性墙。“砰”的一声巨响过后,这辆探界者在上汽通用汽车泛亚技术中心安全实验室完成了它的“中国首撞”,整个过程仅耗时0.12秒。

在高速摄像机的帮助下,可以清晰地看到,探界者的前脸在撞击中发生明显溃缩,吸收了大部分撞击产生的能量,双安全气囊也被瞬间点爆。

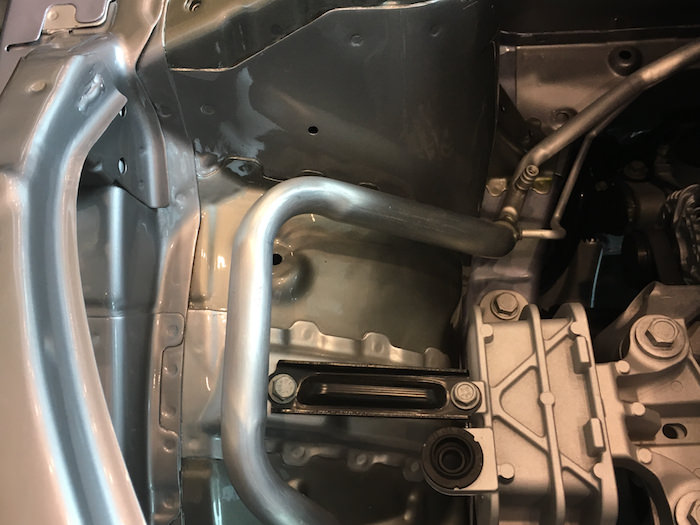

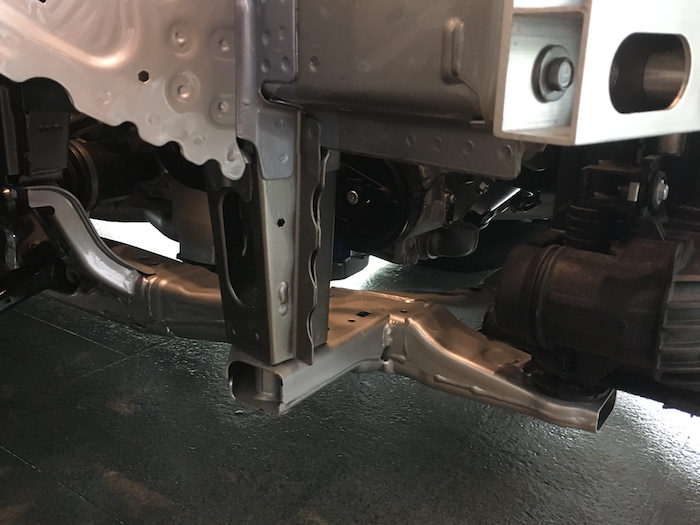

而工作人员随后进行的检测则表明,该车辆的发动机支架在上述过程中自动断开,发动机下沉,以确保坚固的机体不会侵入驾驶舱,对前排成员造成伤害。更为重要的是,探界者的乘员舱未发生形变,前挡风玻璃和A柱等关键部位也保持完好。

这意味着,包括后排乘客在内的所有驾乘人员都将在这场“灾难”中毫发无损——假人身上传感器所采集的数据也印证了这一点。据介绍,本次测试按照欧美标准,共使用4名假人,其中包括前排两名模拟成年男性的50百分位假人、后排一名5百分位女性假人及一名儿童假人。此类假人采用生物力学开发,高度仿真人体,且全身布满传感器,其单个成本均超过100万美元。

显然,上汽通用雪佛兰品牌希望借助上周三(6月21日)这场代价高昂的碰撞测试,纠正一个常见的认知错误:车辆减重不一定要以牺牲安全性为代价。

眼下,各国监管者对车辆环保表现以及消费者对燃油经济性的要求正不断加强。这一趋势促使各大汽车制造商在处理车身轻量化问题时表现得越加认真。以最新的第三代雪佛兰探界者为例,该车型在上一代产品的基础上成功“甩肉”180公斤,相当于从车身上减去了一台普通立式钢琴的重量。

轻量化材料的大规模使用以及对车身结构的优化被认为是新一代探界者得以成功瘦身的最大原因。

通用汽车车身/外饰系统工程师周书英(Albert Chou)在上述场合对此进行了解析。他表示,第三代雪佛兰探界者巧妙合理地应用铝以及超高强度钢等先进轻型材料,而TRB变截面滚压技术则帮助工程师设计出不等厚度热成型钢部件。后者的好处在于,车辆可在需要强度的地方加厚钢板,其余部位降低厚度,达到减重不减强度的目标。

“我们要确保每个零部件都能以轻量化为目标进行设计。在不影响性能的情况下,不放过每一克的减重机会。”周书英说。他随后举例称,新一代探界者大量采用减重孔、短凸缘、圆齿凸缘等零部件形态。此类设计可对赘冗部分实现镂空,以达到减重目的,同时又不会影响车身结构的坚固性。

上述变化所带来最直观的益处是,新一代探界者的燃油经济性显著提升。官方测试数据显示,探界者1.5T前驱车型的百公里综合工况油耗仅为6.7升,1.5T四驱车型和2.0T车型分别为7.0升/100公里以及8.3升/100公里。“另外,探界者在轻量化方面的不断提升为其在加速和过弯时带来了更加精准的操控感。”周书英补充道。

在普通消费者的传统认知中,车身质量被视作影响车辆安全性的一个重要指标,因此也常有“日系车脆弱但省油,美国车结实但耗油”的预设性判断。而通用汽车当前正在做的,正是通过一系列先进技术改变人们的固有观点。

“多材料战略”是该制造商在实现轻量化同时提高车辆安全性的一项重要手段。

事实上,通用汽车在处理车辆安全问题时,乘员安全被赋予了最高优先级。“通用汽车的安全开发并不是保护车本身,而是主要保护人,从最初的保护驾驶员到后来的保护乘员,到现在是保护车外的行人。”泛亚技术中心整车安全集成技术总监沈海东介绍道。

因此在进行安全性相关设计时,通用汽车需要将车身分为不同的部分加以考量。

“我们必须将将适合的材料用于最适宜之处,”上汽通用汽车整车制造工程/车身系统副总监麦克维(Jason Mckelvey)表示,“合理使用钢材意味着在高碰撞性能和制造塑型两者间取得平衡,并为每个零部件选择最佳材料。”

在与乘员生命安全直接相关的乘员舱部分,雪佛兰探界者采用“安全笼”式设计,其制造材料均为高强度和超高强度钢;而在碰撞过程中发挥缓冲吸能作用的溃缩区,该车型则选用韧性更强的材料。

在探界者身上,高强度钢与超高强度钢使用比例高达82%,而A柱、B柱、车顶横梁、驾驶员脚部护板等位置均使用了具有超高强度的热成型钢材。后者的使用比例为9.1%,其屈服强度能达到1500Mpa,超过普通钢材最高强度的4倍之多。

基于上述原则所进行的优化令新一代雪佛兰探界者在整车减重10%的同时,车身刚度提升了30%。

为了在轻量化及安全性之间进一步达到平衡,雪佛兰探界者在设计过程中还动用了计算机辅助工程(CAE)手段。此类仿真工具可通过计算机模拟,帮助工程师在虚拟环境下平衡材料量规、平衡多种荷载情形的车辆性能(安全性、动力性能、噪音和震动),并根据需求识别大部分重量。新一代探界者在车身结构设计的过程中,据信借助CAE仿真工具进行了长约950万小时的运算。

拼接工艺往往会构成车辆安全的盲区。试想车辆在碰撞过程中,材料本身没有受损,连接部却出现断裂。此类情况同样会危及乘员安全。

为了解决上述问题,通用方面在制造新一代探界者的过程中将采用一系列部件拼接工艺,其中包括激光钎焊、高分子材料结构胶及点焊的融合性应用。前者具有安全性及强度高、接缝美观的特点,而后者则可以在确保连接部牢固耐久的同时,允许减少钢板厚度。

在一些安全细节方面,探界者同样具有出色的表现。在碰撞发生后,车辆的四扇车门均未发生形变。在确保车内电瓶有电的基础上,车锁自动解开,车外人员可毫不费力地开启车门开展救援。

更为有趣的是,这辆测试车上所搭载的安吉星系统在碰撞后,第一时间对安全中心进行了呼叫。工作人员赶紧表明正在进行碰撞测试。据其介绍,上一次碰撞测试完成后,由于来不及应答,结果安吉星安全中心叫来了警车、救护车和消防车。这也说明,除了车身结构安全之外,探界者的电器、油路的安全也是考量的标准,而安吉星系统则将向驾乘人员提供额外的安全保障。

“全新探界者是基于中国和美国两个国家的安全标准开发的,就像它的两个阶段,前期在北美安全实验室开发,后期则来到中国在泛亚开发。”沈海东说,“无论是设计阶段,还是研发阶段,以至于后面的测试阶段,探界者都完全达到甚至高于不同国家法规的安全标准。”

通用汽车方面证实,全新探界者本次“中国首撞”也是为下半年的C-NCAP考评做预热,后者是中国通过碰撞测试考察汽车产品碰撞安全性能的评价体系。