1. 华晨宝马新发动机工厂于1月22日在沈阳正式揭幕,同时,还下线了宝马最新一代B38/B48系列3缸和4缸涡轮增压发动机。新发动机工厂项目于2012年8月签约,2013年8月动工,历时28个月顺利投产。作为宝马在全球的第四家汽车发动机工厂,沈阳新发动机工厂总面积达到90万平方米,与铁西整车厂一路之隔。新厂采用最新设计理念和技术,拥有铸造、机械加工和总装三大工艺车间以及高效的物流体系,是宝马在德国之外唯一拥有铸造车间的发动机工厂。

2. 在介绍新厂的工艺之前,我们先对它所投产的B38/B48发动机做一下科普。宝马2013年之前的发动机部分以“N”字母开头,例如N20,N55。而在那之后的模块化发动机都以“B”字母开头,例如B38发动机。而第二位数字“3”则代表直列3缸发动机,第三位数字“8”代表汽油发动机。根据该命名体系,“B38”就是“新一代模块化直列3缸汽油发动机”的意思;B48同理,只是从3缸变成了4缸。

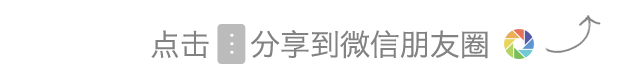

3. B38和B48发动机集成了第四代电子气门Valvetronic技术、LDS电弧丝涂层技术、HPI高精度缸内直喷技术、双涡管单涡轮增压技术,并采用一体式铝合金曲轴箱等最新科技。发动机压缩比也从10:1提升到了11:1。关于Valvetronic电子气门,用一个形象的比喻可以将其解释的很清楚。发动机的第一道关口为节气门,第二道关口为进气门,将前者比作人的鼻子,后者比作嘴巴。发动机运行时就相当于人类在跑步,低负荷时,仅需要用到鼻子;高负荷时,则需要口鼻联合呼吸。Valvetronic可以根据“身体”所需进气量,调整“口型”的大小,相比其他厂商的“双级可变进气门控制”,Valvetronic则是“无级可变”,更大程度优化燃烧效率。

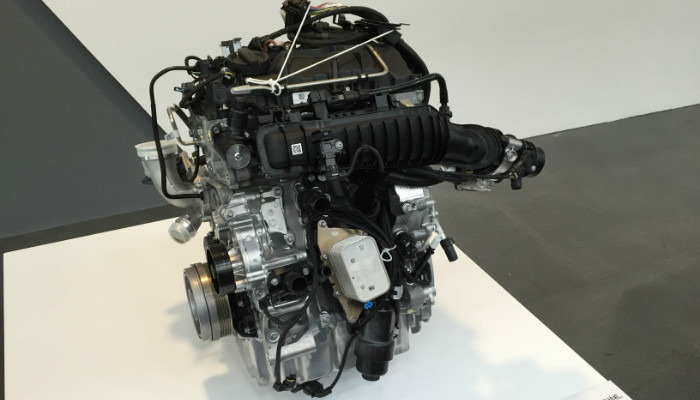

4. 那么所谓的模块化发动机究竟是什么?宝马研发新的小排量发动机,是其发动机模块化的契机,因为在发动机领域,宝马每一次新的尝试都希望做到更大的突破直至完美。按照宝马的想法,小排量发动机不仅是排量降低,同时还应伴随着发动机体积更小、重量更轻,同时尽量不单独为生产小排量发动机再单独增加一套生产线,降低生产和制造成本,就这样以气缸单元为基准的模块化想法,被大胆的提出来。宝马新一代模块化发动机的缸径×行程从原来的84.0×89.6毫米,变为了82.0×94.6毫米,也就是气缸变得更“窄长”。

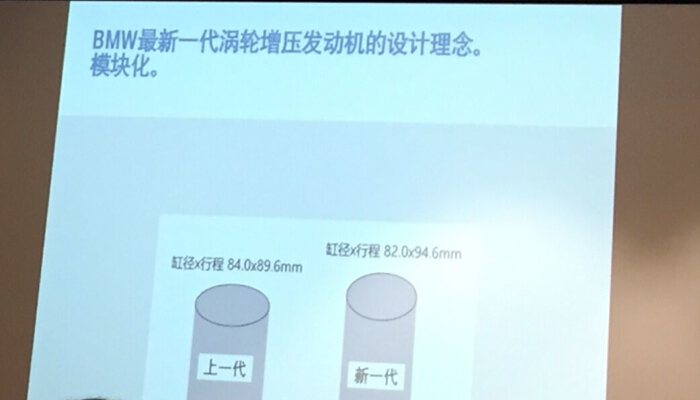

5. 由于采用以气缸单元为基础的模块化,所以宝马新的B系列3, 4, 6缸汽油发动机之间有超过60%的部件可以共享,柴油版3,4,6缸机也同样如此。此外,模块化汽、柴油发动机发动机之间也有30%到40%的零部件可以共享。除了拥有较高的零部件通用率之外,统一的共线生产流程也是模块化发动机的优势之一。这对于包括华晨宝马发动机厂在内的模块化发动机厂来说意义重大。一方面可以实现生产不同排量、不同结构发动机共线生产;另一方面还可以灵活排产。可以根据每一个工厂的具体情况进行生产流程的优化,同时也能对市场发展和消费者需求做出快速的反应。当前华晨宝马发动机工厂仅对3、4缸发动机进行生产,还没有投产6缸发动机的计划。

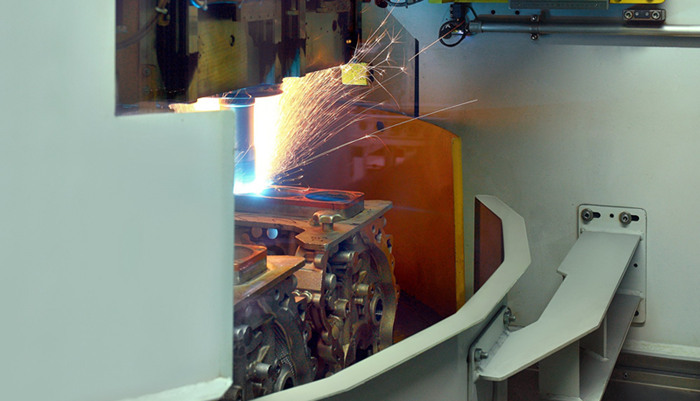

6. 铸造车间是新发动机工厂生产过程的起点,华晨宝马新发动机工厂的铸造车间是宝马集团在全球的第二个铸造车间,借鉴了兰茨胡特铸造车间的所有先进技术和经验。铸造的第一步是将工艺沙用粘结剂粘合后做成填充模具,随后在模具周围填充铝液(液态铝合金,并非纯铝液),从而形成缸体。在这过程中,90%的工艺沙可以实现循环利用,每天可节省新沙超过30吨,所淘汰的10%的沙子依然可以用于土木工程建设。据该工厂总装车间负责人介绍,用于粘合沙子的粘结剂用具有水溶性的碱式硅酸盐材料制成,使生产过程中的有害物质排放接近于零,无有害气味,有益于保护员工身体健康。

7. 曲轴箱铝制压铸件的制造过程中采用了宝马集团独有的电弧喷涂技术,该项技术取代了传统的内部镶嵌铸铁衬套技术,被应用于涂层是由一种厚度仅为0.33毫米的超薄液态金属颗粒层构成。经过电弧喷涂的气缸内壁能够有效降低摩擦系数,提升发动机燃油效率。同时,该项技术也令发动机重量更轻、导热性更好、使用寿命更长。此外,工厂内采用低压铸造技术,具有产量高、工艺参数控制精确等特点,使得铸造件拥有更高的应力强度和刚度。在铸造过程中,拥有自学功能的X射线质量监测系统对工艺流程进行全程监测,确保产品无缺陷。

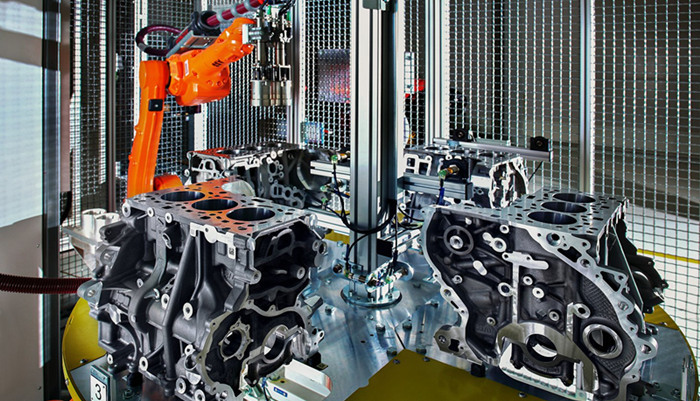

8. 机加车间具备加工发动机全部核心部件的能力,包括气缸盖及曲轴箱等。毛坯铸件由铸造车间被运至这里,需要经过一系列的钻孔、研磨等操作,让部件的表面粗糙度达到所需精度。该车间具有严苛的精准度要求,以气阀与气门导管间隙为例,精度高达±6微米,相当于人类一根头发直径的1/4。此外,还采用最新型高压清洗机进行机加部件清洗,确保部件的绝对清洁。生产过程中,为了实现零污水排放,宝马采用了创新的膜分离技术对生产过程中产生的全部污水进行净化处理,工艺废水经过处理后可被再次用于生产。

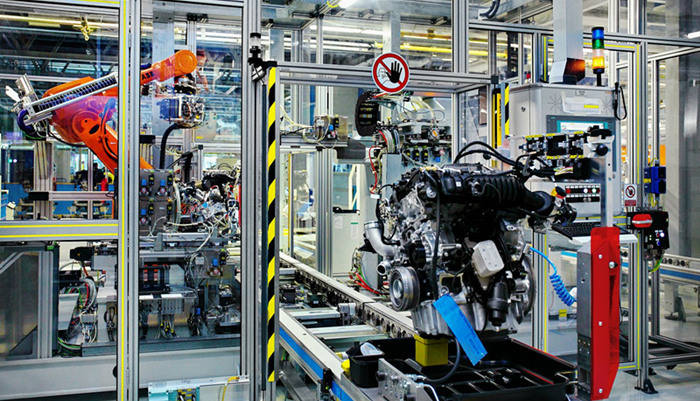

9. 经过机加车间后,核心部件都已达到各自的精度、刚度和清洁度要求,随后便进入总装环节。总装车间体现了宝马发动机生产线的高度灵活性,能够同时生产3缸和4缸的各种型号发动机,不论功率输出和横、纵置,均可共线生产。

10. 考虑到员工的长期健康,装配线上员工能够自由调节操作台架的高度和角度,从而能以最舒适的姿势进行装配操作。此外,生产线上的每一个工位都会全力保证不让有缺陷的机器进入下一个装配环节,所有关键工位均配有在线质检设备,每一台成品发动机均需经过机械和电子测试。

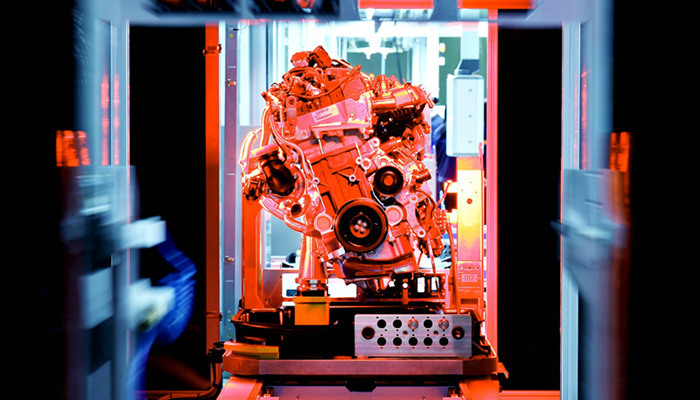

11. 为了保证零缺陷生产,成品发动机需要100%进行冷启动测试;还要100%进行密闭性测试,用以检测是否漏油、漏水,燃油系统检测则采用了高敏度喷嘴和氮气。发动机的所有技术数据和测试数据都会被记录并存储,数据存储时限长达25年。每台发动机都有一份详细的“身世档案”,一直可以追溯到铸造工序。所有数据都能被用于数据挖掘流程,由此实现对生产流程的持续改进和提升。

12. 在经过严格质量检测之后,大约300名员工组成了一支高效物流团队,确保每一台正确型号的发动机在正确的时间完工下线,发动机成品将按照正确的顺序被送至大东和铁西整车厂的整车生产线,这些都是物流车间的工作。此外,该车间还负责机加车间的排产计划,接收并存储机加部件,连同供应商提供的部件一起,高效地进行分类和配送,确保总装车间生产流程的顺利进行。以毗邻的铁西工厂为例,仅需提前83分钟向发动机厂预订所需的特定型号发动机,即可准时在铁西整车厂的总装车间收货。